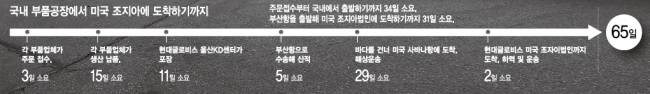

울산에서 美조지아까지…수출코리아 65일

부품업체서 부산항까지 34일美조지아주 법인까지 31일소요

모든 과정 스캐너로 확인 또 확인

실핏줄 같은 물류현장 구슬땀

[울산ㆍ조지아(미국)=김상수 기자] 65일의 드라마다. 울산에서 출발해 미국 조지아에 도착하기까지, 작은 부품에서 시작해 미 대륙을 누비는 자동차로 태어나기까지, 65일의 기록은 때론 벅차고 또 때론 숨이 가빴다. 1분 1초도 놓을 수 없는 긴장감. 그래서일까. 수출코리아의 산업 현장은 쉼없이 앞만 보고 달리는 ‘청마(靑馬)’를 닮았다. 새해 벽두도 이들에겐 치열한 하루의 또 다른 시작이다. 새해를 맞아 전하는, 울산과 이역만리 미국 땅에서 펼치는 청마 수출코리아의 푸른빛 힘찬 기운이다.

울산시 울주군에 위치한 현대글로비스 KD(Kock Down) 센터. 이 곳은 국내 각 협력업체에서 생산한 완성차 조립용 부품이 해외 현지공장에 수출하기 전 모이는 장소다. 포장장 내부에는 각지에서 모인 자동차 부품이 빼곡했다. 현대ㆍ기아차의 미국 공장을 비롯해 러시아, 슬로바키아, 체코, 브라질 등 전 세계 곳곳으로 전달될 부품이다. 한광희 울산KD운영팀장은 “긴 여정의 첫 출발을 알리는 곳이라고 보면 된다”고 했다.

‘여행 준비’도 철저했다. 라인마다 스캐너를 들고 부품 박스를 확인하는 직원이 눈에 띄었다. 출발 단계부터 전산처리를 진행, 재고 관리나 물류 이동 상황을 실시간으로 확인하기 위해서다.

각종 포장 기술을 개발하는 포장시험실도 있었다. 완성차 품질과도 직결될 수 있기에 부품 포장에도 철저한 관리가 필요하다는 게 현대글로비스 측의 설명이다. ‘데이터 로거’라는 장비도 있다. 온도, 습도, 중력, 진도 등을 측정하는 소형 테스트 기계로, 실제 박스를 포장할 때 이를 넣어 보내면 해외 현지에서 이를 수령해 테스트 결과를 확인한다.

포장을 마친 각종 부품이 출하장에 모여 컨테이너에 실렸다. 겉면에는 하얀 종이 위로 목적지, 부품명 등이 적혀 있었다. ‘메이드 인 코리아(made in korea)’. 구석에 적힌 이 문구에 유난히 눈길이 머문다.

컨테이너를 실은 트럭은 부산항으로 출발했다. 현지공장 주문을 접수, 이를 생산ㆍ포장하고 부산항에 도착해 선적하기까지 걸리는 시간이 34일. 한 달 가량 국내에서 준비를 마친 뒤엔 바다로 떠난다. 미국 조지아주 인근에 위치한 사바나항까지 걸리는 기간은 29일. 이 시간을 무사히 맞추는 것도 긴장의 연속이다. 한 팀장은 “미국 현대ㆍ기아차 공장이 24시간 가동체제에 돌입하면서 하루 이틀 도착이 늦어져도 큰 혼란이 빚어진다”고 했다.

한 달 남짓 바다를 건너 미국 사바나항에 도착한 컨테이너는 트럭을 통해 현대글로비스 조지아법인으로 이송되고 있었다. 여기서부터는 본격적으로 ‘분ㆍ초와의 전쟁’이다.

미국 웨스트포인트 기아차 조지아 공장 옆에 위치한 현대글로비스 조지아법인에는 24시간 지게차가 쉼없이 움직이고 있었다. 3교대 24시간 생산에 들어간 기아차 공장에 맞춰 이곳 역시 하루 중 21.5시간 근무하는 3교대를 도입했다.

이 곳은 컨테이너로 도착한 부품을 다시 재정리하는 곳이다. 국내나 미국 현지에서 생산된 수많은 부품을 적재적소에 공장으로 공급하는 역할이다. 자동차 공정 특성상 작은 부품 하나만 제때 전달되지 않아도 전체 라인이 멈추게 된다. 24시간 긴장감이 팽팽한 이유다. 이홍기 현대글로비스 조지아법인장은 “언제든 주문을 받으면 2시간 안에 공급을 완료해야 한다. 이를 넘기면 모니터에서 바로 알람이 울린다”고 했다. 실제 작업장 곳곳에 배치된 모니터에는 실시간으로 부품 공급 현황이 표시됐다.

자동차가 생산되는 순서대로 부품을 재정리하는 서열화 작업도 한창이었다. 최근 현대ㆍ기아차가 차종이나 옵션을 다양화하면서 서열화하는 부품도 늘어나는 추세. 당시 현장에는 스티어링 휠을 차량 생산 순서대로 정리하는 작업으로 분주했다.

|

| 한국으로부터 수송된 각종 자동차 부품을 실은 트럭이 현대글로비스 조지아법인으로 속속 도착하고 있다. |

이 모든 과정에도 검사 작업은 빠지지 않았다. 스캐너로 확인하자 모니터 내 부품 이름ㆍ색상이 파란색에서 회색으로 변했다. 모든 부품이 순서대로 정리됐는지 스캐너로 확인하는 과정이다. ‘사람이 실수해도 시스템이 모든 오류를 잡아낸다’는 풀 프루프(Fool Proof) 방식이다.

정리를 마친 부품들은 트럭을 통해 460m가량 떨어진 기아차 완성차 공장으로 전달됐다. 기아차 공장은 한밤에도 차량 생산이 한창이었다. 기아차 관계자는 “미국 내 판매량이 크게 늘다 보니 24시간 가동해도 물량을 다 공급하지 못할 정도”라고 했다.

국내에서 출발해 미국 조지아에서 65일의 여정을 거쳐 자동차로 재탄생한 이들은 이제 또 다른 여정을 준비하고 있었다. 완성된 차들은 차량 최종검사 및 배송을 담당하는 현대글로비스 VPC로 넘겨진다. 완성차가 빼곡한 주차장에는 바닥에 RFID가 부착돼 있었다. 완성된 차량이 어디에 얼마나 대기하고 있는지 실시간으로 파악할 수 있는 장치다.

하부방청작업과 최종 품질검사 등을 거치면 이제 미국 전역으로 떠날 채비를 마친 셈. 공장 내부까지 들어온 기차 안에는 이미 수송 준비를 마친 완성차가 실려 있었다. 1칸에 14대의 차가 실리고, 하루 최대 1234대의 차량이 철도로 수송된다. 24시간 운영되는 트럭으로도 매일 632대의 차량을 전달한다. 기차ㆍ트럭을 타고 이들은 미국 전역, 그리고 캐나다까지 수출된다.

24시간 쉴 틈 없는 65일의 여정. 힘이 부칠 때도 있지만 세계의 중심 미국에서 한국을 알리고 있는 자부심이 이들을 견디게 한다. 현지에서 만난 현대글로비스 관계자는 “자동차의 시작과 끝을 모두 담당하고 있다는 데에 큰 자부심을 느낀다. 새해에도 수출코리아의 숨은 일꾼이 되고자 최선을 다하겠다”고 했다.

dlcw@heraldcorp.com